Nasze przewagi

Elektrolizę znamy wszyscy jako nakładanie powłok takich jak miedź, cynk, czy chrom. W elektrolitycznym czyszczeniu spoin spawalniczych zastosowana jest elektroliza, ale w formie przeciwnej, czyli zdejmowania zgorzeliny tlenkowej. Prawo Faradaya dla elektrolizy mówi o tym, że elektroliza powinna zachodzić pod wpływem prądu stałego i o określonej gęstości prądu dla konkretnego związku chemicznego i pola powierzchni obrabianej. Różne związki zgorzeliny tlenkowej wymagają innej gęstości prądu i dlatego powszechnie znane są rozwiązania, gdzie czyszczenie spoin spawalniczych zachodzi pod wpływem prądu zmiennego, gdyż prąd stały nie zapewnia efektywnego czyszczenia.

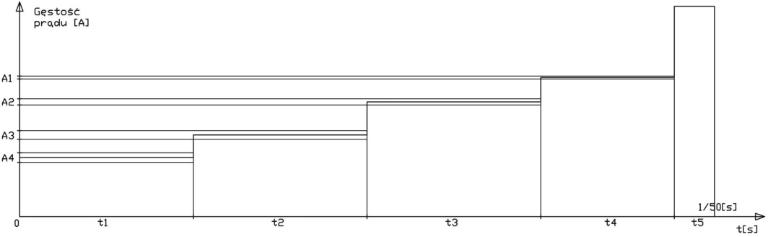

Okazuje się, że w całej sinusoidzie prądu zmiennego tylko małe części są efektywne dla poszczególnych tlenków zgorzelinowych. Prowadzi to do chwil jałowej pracy, zbędnych nakładów energetycznych, zbędnego przegrzewania, znacznie wydłuża czas procesu i wprowadza konieczność wykonania drugiej operacji – końcowe czyszczenie prądem stałym. (zapoczątkowanie pasywacji). To są informacje, o których nie dowiemy się z broszur reklamowych, tylko dopiero wtedy jak kupimy urządzenie, przeczytamy instrukcję i sami przekonamy się ile to zajmuje czasu.

Jak widać w urządzeniach z funkcją pracy prądem AC tylko małe wycinki czasu są efektywne dla poszczególnych związków, nie mówiąc o drugiej połowie okresu, gdzie zachodzi proces nakładania zanieczyszczeń na obrabianą powierzchnię (tak, jak przy cynkowaniu). Właśnie to zjawisko powoduje konieczność dokończenia operacji prądem stałym (DC), czyli na koniec należy wyczyścić powierzchnię z nałożonych uprzednio związków.

Analiza efektywności elektrolitycznego czyszczenia dla prądu AC

Analiza efektywności elektrolitycznego czyszczenia dla prądu AC

A1, A2, A3, A4- efektywne gęstości prądu dla poszczególnych tlenków zgorzelinowych

t1, t2, t3, t4 - czasy efektywnej elektrolizy przy prądzie AC

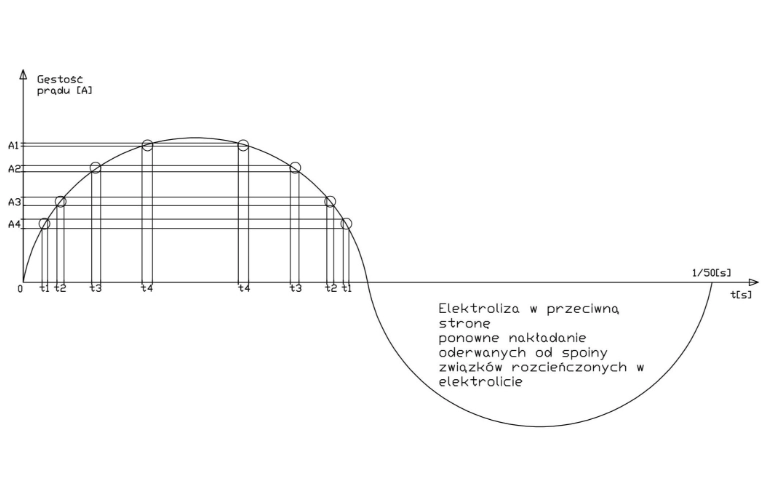

W urządzeniach WELDEC wszystko wygląda zupełnie inaczej.

Specjalnie dobrana modulacja prądu stałego pracuje wyłącznie w zakresie efektywnych gęstości prądu i pozbawiona jest ujemnej części sinusoidy, czyli cały czas występuje tylko czyszczenie. Nie ma potrzeby wykonywania drugiej operacji, bo cały czas jesteśmy po stronie czyszczenia.

Rys. 2. Analiza efektywności elektrolitycznego czyszczenia dla modulacji WELDEC

A1, A2, A3, A4- efektywne gęstości prądu dla poszczególnych tlenków zgorzelinowych

t1, t2, t3, t4 - czasy efektywnej elektrolizy przy modulacji prądu DC WELDEC

t5 - podgrzewający impuls energetyczny (proces zachodzi pow. 30oC.)

Jak widać można ten proces przeprowadzić zgodnie z podstawowymi prawami elektrolizy, natomiast stworzenie takiej charakterystyki prądu wymagało wykonania wielu pomiarów, testów, zgładów metalograficznych szczegółowo analizowanych pod mikroskopem, korekt, ponownych pomiarów, etc. Aby tego dokonać niezbędny jest dostęp do specjalistycznych narzędzi pomiarowych, generacyjnych i laboratorium.

Cały proces został zainspirowany problemami produkcyjnymi i powolnością znanych na rynku urządzeń przeznaczonych do tego procesu. Patrząc realnie przez potrzeby i możliwości Polskiego przemysłu metalurgicznego niezbędne okazało się stworzenie urządzenia odpornego na wszystko. Pracownik, który ma wykonać coś dwa razy (przykład pracy AC i DC) i za drugim razem kompletnie nie widzi efektu swojej pracy w rzeczywistości rezygnuje z drugiego etapu. Jest to bomba z opóźnionym zapłonem, gdyż np. po pół roku czyszczony element zaczyna korodować i zaczynają się reklamacje. Urządzenia WELDEC po pierwsze są dużo szybsze, po drugie nie można się pomylić przez łatwość w obsłudze, a pracownik na pewno nie pójdzie na skróty.

Największym wyzwaniem jest Węglik Chromu, który występuje na granicach ziaren i pomimo tego, że powierzchnia wygląda na czystą, to jego pozostałość może powodować korozję międzykrystaliczną. Właśnie dlatego największy nacisk w procesie postawiliśmy na ten niewidoczny gołym okiem związek. W skali impulsu największa część czasu poświęcona jest na jego efektywne usunięcie.

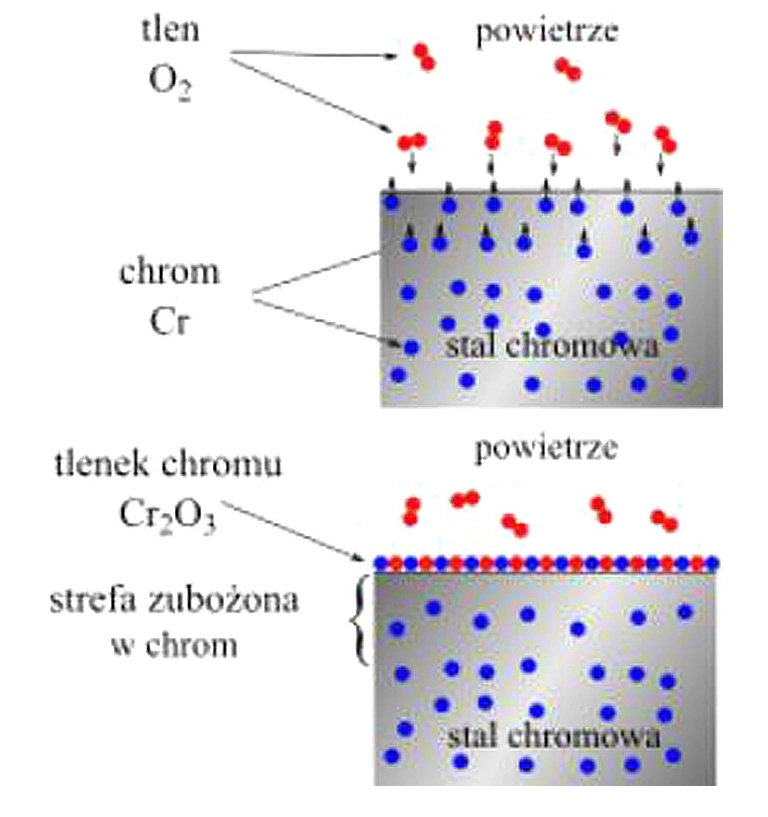

Pasywacja

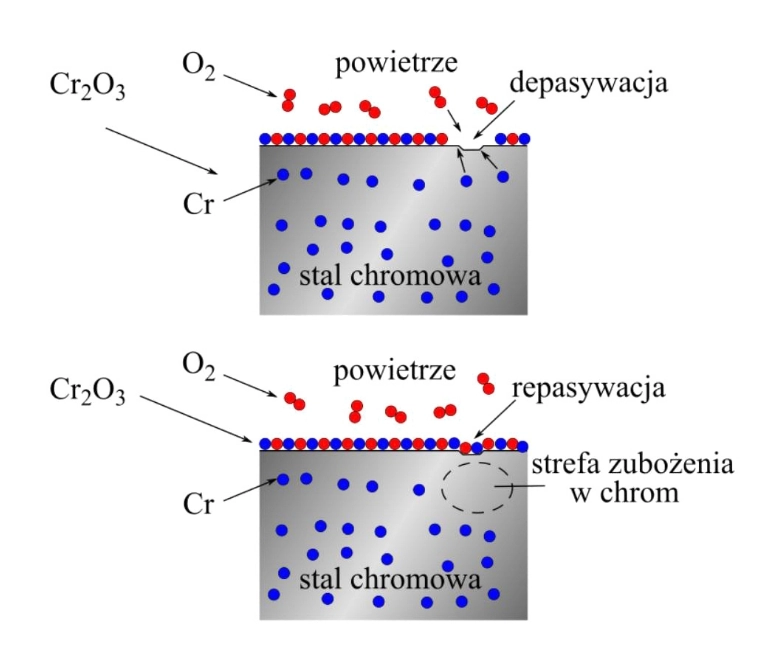

Pasywacja to proces wytworzenia na powierzchni metalu powłoki pasywnej, czyli chroniącej materiał rodzimy przed korozją. W przypadku stali odpornych na korozję(zawartość chromu min 11%) chrom zawarty w jej składzie posiada naturalną zdolność tworzenia tlenku chromu Cr2O3 na jej powierzchni. Właśnie ten tlenek odpowiada za zabezpieczenie antykorozyjne. Jeżeli warstwa ta zostanie uszkodzona przy obróbce skrawaniem (depasywacja), zostanie odtworzona poprzez reakcję z tlenem zawartym w otaczającym powietrzu i tym samym odporność na korozję zostanie utrzymana (repasywacja).

Warstwa tlenków chromu może być również uszkodzona w wyniku reakcji chemicznych lub występujących na jej powierzchni zanieczyszczeń.

Główną jednak przyczyną uszkodzeń warstwy pasywnej jest działanie wysokiej temperatury w czasie obróbki plastycznej i prac spawalniczych. Tlenkowa zgorzelina składa się z kilku substancji chemicznych. Usunięcie wszystkich zanieczyszczeń i wtrąceń, czyli tym samym odsłonięcie wolnego chromu na powierzchni materiału, umożliwia mu związanie wolnego tlenu z otoczenia. Proces powstawania tlenku chromu trwa samoczynnie po spłukaniu elektrolitu.

W technologii Weldec proces pasywacji zachodzi z wykorzystaniem naturalnej zdolności stali do pasywacji, dlatego nie ma możliwości, aby pozostał chemiczny ślad po procesie tak jak w przypadku past trawiących, gdzie pasywacja jest skutkiem reakcji chemicznej pod warstwą toksycznego kwasu fluorowodorowego. Elektrolity Weldec są w pełni wodorozcieńczalne.

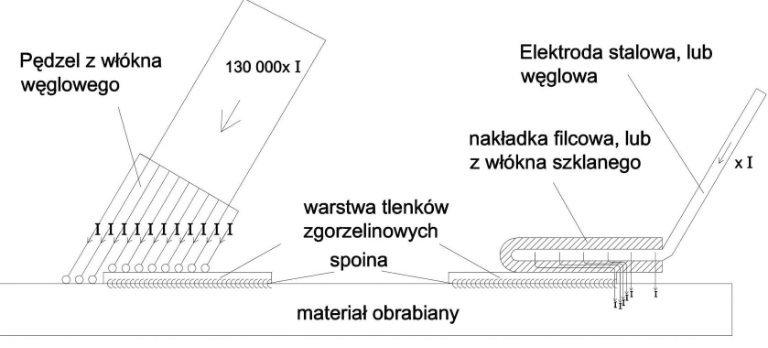

Kolejnym kluczem do ustabilizowania procesu było zastosowanie elektrody jako pędzel z włókna węglowego. Podniesienie oporności elektrolitu pozwoliło na powstanie osobnego ogniska elektrolizy dla każdego pojedynczego włókna. Elektroliza nie zachodzi pomiędzy włóknami, czyli jest tylko tam, gdzie styka się włókno z materiałem obrabianym. Prąd elektryczny płynie zawsze tam, gdzie jest mu łatwiej, czyli jeśli mamy na styku warstwę słabiej przewodzącą (zgorzelina do usunięcia), to elektroliza skoncentrowana jest na końcu włókna. Prąd nie przepływa bokiem, tylko przez zgorzelinę, aż do jej całkowitego usunięcia. Na ok. 70mm2 powierzchni pracy pędzla przypada 130 000 włókien węglowych. Średnica ogniska elektrolizy na końcu włókna, ilość włókien węglowych i powierzchnia pracy pędzla, oraz gęstość prądu jest tak dobrana, że na całej powierzchni pracy zachodzi efektywna elektroliza.

W urządzeniach z elektrodą sztywną (węglową, lub stalową) z nakładką filcową, lub z włókna węglowego proces wygląda nieco inaczej rys. Nakładka jest wykonana z materiału, który nie przewodzi prądu elektrycznego. Prąd płynie dzięki nasączeniu końcówki elektrolitem. Duża powierzchnia styku powoduje, że zawsze będziemy dotykać do części czystej, i to właśnie tędy popłynie w pierwszej kolejności prąd elektryczny. Dopiero gdy elektrolit w miejscu czystym się podgrzeje i jego opór wzrośnie, nastąpi przepływ prądu przez docelowo czyszczoną warstwę tlenków zgorzelinowych. Taka metoda potrzebuje dużych nakładów energetycznych, a co za tym idzie generuje dużo ciepła, dymu, wymaga grubych kabli, trybu AC/DC, a obrabiany element po procesie należy studzić.

Jako jedyna firma w Polsce oferujemy urządzenia, które są efektem inżynierskiego podejścia do tematu czyszczenia spoin spawalniczych. Na każde postawione pytanie i tezę odpowiedzieliśmy w doświadczeniach, badaniach i laboratorium. Cały ten proces rozłożyliśmy na wiele części składowych i każdą z nich osobno doprecyzowaliśmy. Właśnie takie podejście już u podstaw projektowania pozwoliło stworzyć produkt najwyższej jakości i wydajności.

Prezentacja wydajności elektrolitu do czyszczenia spoin spawalniczych.

5 litrów wystarcza na ponad kilometr wyczyszczenia spoiny TIG